BUSINESS

事業案内

浩伸技研は、バフ研磨と切削加工の独自の技術を生かし、

バフ・サンドブラスト等での表面処理、切削加工を承っております。

バフ研磨

浩伸技研のバフ研磨についてご紹介します。

浩伸技研は製品の切削から研磨、各種加工まで、トータルでお引き受けできる環境が整っております。

- バフ研磨#200番

- バフ研磨#400番

- バフ研磨#600番

- ヘアライン加工

バフ研磨#200番

-

バフ研磨#200番は、光沢のない仕上がりが特徴で、溶接跡の除去やバリ取り、製品の下地処理などに使用します。サテンバフでの仕上がりとなります。

マスキングを施したり、数種の研磨剤の使い分けなど、各製品の研磨加工に応じたバフ研磨を行っております。

バフ研磨 #200番の用途

#200番のバフで研磨される主な素材

各銅材 ステンレス アルミ チタン 真鍮など

#200番のバフで研磨される主な製品

食品工場関連機器 医療品 プラント品 真空装置など

バフ研磨例

- バフ研磨#200番加工前

- バフ研磨#200番加工後

左が加工前、右がバフ研磨#200番で加工したものです。 鉄バフで製品の下地を研磨し、光沢のない、サテンバフ仕上げとなっています。バフ研磨する製品に応じた、マスキング処理、手作業による細部の研磨も行っており、各番手以上の仕上がりをご実感いただけると思います。洗浄を行ったうえでの納品体制が整っております。

バフ研磨#400番

-

バフ研磨#400番は、光沢のある仕上がりが特徴で、製品の内外面の加工、前後処理などに使用します。サイザルバフでの仕上がりとなります。

マスキングを施したり、数種の研磨剤の使い分けなど、各製品の研磨加工に応じたバフ研磨を行っております。

バフ研磨 #400番の用途

#400番のバフで研磨される主な素材

各銅材 ステンレス アルミ チタン 真鍮など

#400番のバフで研磨される主な製品

食品工場関連機器 医療品 プラント品 真空装置 車両関係 ステレオパネル 装飾品など

バフ研磨例

- バフ研磨#400番加工前

- バフ研磨#400番加工後

左が加工前、右がバフ研磨#400番で加工したものです。

鉄バフで製品の下地を研磨し、光沢感のある、サイザルバフ仕上げとなっています。バフ研磨する製品に応じた、マスキング処理、手作業による細部の研磨も行っており、各番手以上の仕上がりをご実感いただけると思います。洗浄を行ったうえでの納品体制が整っております。

バフ研磨#600番

-

バフ研磨#600番は、バフ研磨#400番より、さらに光沢のある仕上がりをもっています。鏡面加工ともいえるを精緻さを実感いただけると思います。製品の内外面の加工、前後処理などに使用します。サイザルバフでの仕上げた後、さらにネルバフで仕上げております。

マスキングを施したり、数種の研磨剤の使い分けなど、各製品の研磨加工に応じたバフ研磨を行っております。

バフ研磨 #600番の用途

#600番のバフで研磨される主な素材

各銅材 ステンレス アルミ 真鍮など

#600番のバフで研磨される主な製品

食品工場関連機器 医療品 プラント品 真空装置など

バフ研磨例

- バフ研磨#600番加工前

- バフ研磨#600番加工後

左が加工前、右がバフ研磨#600番で加工したものです。

鉄バフで製品の下地を研磨し、サイザルバフとネルバフでの仕上げとなっています。鏡面加工ともいえる品質を保持しています。バフ研磨する製品に応じたマスキング処理、手作業による細部の研磨も行っており、各番手以上の仕上がりをご実感いただけると思います。洗浄を行ったうえでの納品体制が整っております。

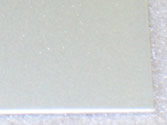

ヘアライン加工

-

ヘアライン加工には、主にバンドグラインダーやスクラッチの2種類のヘアライン加工機を使用します。

光沢のない仕上げをされる場合に使用し、各種装飾品やステレオパネルなどの表面処理にも用いられます。

ヘアライン加工の用途

加工可能サイズや大型装飾品などはご相談ください。

ヘアライン加工で研磨される主な素材

ステンレス アルミ 真鍮など

#600番のバフで研磨される主な製品

ステレオパネル 各種装飾品など

ヘアライン加工例

- ヘアライン加工前

- ヘアライン加工後

左が加工前、右がヘアライン#100番で加工したものです。

へアライン加工する製品のキズや凹凸を研磨した後、バンドグラインダーやスクラッチで加工します。研磨後とヘアライン加工後の2回にわたり素材表面の検査を行い、加工精度の向上に努めています。アール部分などの細部は、熟練した職人による手作業でのヘアライン加工も施しております。

サンドブラスト加工

浩伸技研のサンドブラスト加工についてご紹介します。

浩伸技研は製品の切削から研磨、各種加工まで、トータルでお引き受けできる環境が整っております。

- ガラスビーズ

- サンドブラスト(アルミナビーズ)

- サンドブラスト(鉄粉)

ガラスビーズ

-

ガラスビーズを用いたサンドブラストは、各種サンドブラスト機、サンドブラスト専用シェルターで加工を施します。

サンドブラスト材であるガラスビーズを、圧縮空気で製品の表面や内面に吹き付け、さびや汚れの除去、溶接跡の焼け取り加工を施します。製品の化粧仕上げ、アルマイト前の下地処理などを行う加工処理方法です。

ガラスビーズは各種サンドブラスト加工のなかでも、光沢感のある仕上がりが特徴です。

半導体部品などに利用される頻度が高い加工方法です。

サンドブラスト(ガラスビーズ)の用途

サンドブラスト(ガラスビーズ)で加工される主な素材

ステンレス アルミ モリブデン チタンなど

サンドブラスト(ガラスビーズ)加工可能なサイズ

半導体部品から大型真空チャンバーまで対応します

700mm×960mm 2500mm×2500mm

サンドブラスト(ガラスビーズ)加工される主な製品

真空チャンバー 防着板 半導体部品 装飾部品 電気・電子部品 など

サンドブラスト(ガラスビーズ)加工例

- ガラスビーズ加工前

- ガラスビーズ加工後

左が加工前、右がガラスビーズ#60番で加工したものです。

ガラスビーズ加工は、アルミナビーズや鉄粉でのサンドブラスト加工より、光沢が生かされ、艶のある仕上がりとなります。サンドブラスト前に製品の洗浄を行うことにより、ガラスビーズ加工の精度をあげ、ムラを抑え、加工後の取り扱いなどにも細心の注意を払っております。専用シェルターでは、製品の細部まで細やかな配慮が行き届く、手作業による加工も行っております。

サンドブラスト(アルミナビーズ)

-

アルミナビーズを用いたサンドブラストは、各種サンドブラスト機、サンドブラスト専用シェルターで加工を施します。

サンドブラスト材であるアルミナビーズを、圧縮空気で製品の表面や内面に吹き付け、さびや汚れの除去、溶接跡の焼き取り加工を施します。

製品の化粧仕上げ、アルマイト前の下地処理などを行う加工処理方法です。

サンドブラスト(アルミナビーズ)の用途

サンドブラスト(アルミナビーズ)で加工される主な素材

ステンレス 真鍮 アルミ チタン モリブデンなど

サンドブラスト(アルミナビーズ)加工可能なサイズ

半導体部品から大型真空チャンバーまで対応します

700mm×960mm 2500mm×2500mm

サンドブラスト(アルミナビーズ)加工される主な製品

半導体部品 真空チャンバー 防着板など

サンドブラスト(アルミナビーズ)加工例

- アルミナビーズ加工前

- アルミナビーズ加工後

左が加工前、右がアルミナビーズ#60番で加工したものです。

アルミナビーズは光沢をやや抑えた、マット感のある仕上がりになります。サンドブラスト前に製品の洗浄を行うことにより、アルミナビーズ加工の精度をあげ、ムラを抑え、加工後の取り扱いなどにも細心の注意を払っております。専用シェルターでは、製品の細部まで細やかな配慮が行き届く、手作業による加工も行っております。

サンドブラスト(鉄粉)

-

鉄粉を用いたサンドブラストは、手打ちブラスト機、コンベアブラスト機、テーブルブラスト機などで加工を施します。

サンドブラスト材である鉄粉を、グリット材を用いた圧縮空気や回転翼で投射し、製品の表面に吹き付け、各製品、アルマイト前の下地処理やバリ取りなどを行う加工処理方法です。

鉄粉は各種サンドブラスト加工のなかでも、光沢感を抑えた仕上がりをもっています。

サンドブラスト(鉄粉)の用途

サンドブラスト(鉄粉)で加工される主な素材

ステンレス 真鍮 アルミ 鉄など

サンドブラスト(鉄粉)加工可能なサイズ

800mm×800mm 430mm×3000mm 700mm×960mm

サンドブラスト(鉄粉)加工される主な製品

ステレオパネル アルミホイール 防着板など

サンドブラスト(鉄粉)加工例

- 鉄粉加工前

- 鉄粉加工後

左が加工前、右が鉄粉#80番で加工したものです。

鉄粉加工はアルミナビーズ加工より、さらに光沢感を抑えた仕上がりになります。サンドブラスト前に製品の洗浄を行うことにより、鉄粉加工の精度をあげ、ムラを抑え、加工後の取扱いなどにも細心の注意を払っております。ご要望があれば、専用シェルターでの加工も承ります。

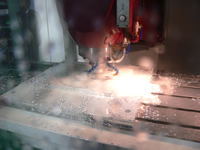

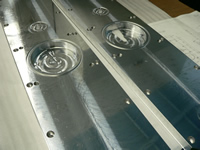

アルミ切削加工

浩伸技研のアルミ切削加工についてご紹介します。

浩伸技研は製品の切削から研磨、各種加工まで、トータルでお引き受けできる環境が整っております。

- アルミの切削加工

- アルミ切削加工の流れ

- アルミ切削加工素材

アルミの切削加工

-

アルミの切削加工は、コンピュータ制御された最新鋭のマシニングセンターで行います。

半導体真空部品を主体に、機械部品や電気部品などの切削加工を取り扱っております。

アルミはキズがつきやすい素材のため、切削中はもちろんのこと、切削前の製品の固定、マシニングセンターからの取り出しなど、取り扱いには細心の注意を払っております。

アルミ切削加工の特徴

最小ロット数

最小ロット数/1個から

切削可能なサイズ

- VM900(OKK) X2000mm Y900mm Z600mm

- VM7Ⅲ(OKK) X1530mm Y740mm Z500mm

- VM5Ⅲ(OKK) X1050mm Y510mm Z400mm

- VM43R(OKK) X700mm Y400mm Z300mm

- ブラザータッピングセンタ

- メガターン900M (旋盤複合機)(ヤマザキマザック) φ900

- 3次元測定機(東京精密) 800×800

切削により作られるもの

半導体真空部品 機械部品 電気部品など

切削加工の風景

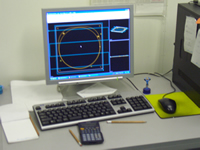

アルミ切削加工の流れ

-

-

パソコン入力

図面などから切削する数値を入力していきます。

-

データ転送

パソコンからマシニングセンターにデータを転送します。

-

-

-

製品セット

切削する製品をマシニングセンターにセットします。

-

切削スタート

マシニングセンターの画面で入力数値などを再確認し、切削していきます。

-

-

-

切削中

マシニングセンターが指定した切削を行っているか常に確認し、慎重に作業を進めていきます。

-

切削終了

マシニングセンターから切削した製品を取り出し、寸法などに狂いがないか最終確認を行います。

-

-

-

納品

研磨などが必要であれば、製品に応じた加工処理を施し納品となります。

-

アルミ切削加工素材

浩伸技研で取り扱うアルミ素材の一部をご紹介いたします。ご注文時のアルミ選定の参考にお役立てください。

これらの素材のほかにもさまざまな素材に対応しております。詳細についてはお問い合わせください。

A5052

JIS規格

H4000、A5052P

特徴

52SとはA5052の旧呼称です。5000系のAl-Mg合金で中程度の強度があり、耐食性、溶接性が良好なアルミ合金です。

使用される主な製品

薄版から厚板まであらゆる分野で用いられます。

A1050

JIS規格

H4000、A1050P

特徴

1000系のAl純度99.5%以上の純アルミニウムで電気・熱伝導性、曲げ絞り加工性、表面処理性に優れ、耐食性はアルミニウム合金中、最良のものです。一般に純アルミは合金アルミに比べ強度は劣ります。

使用される主な製品

主に熱交換器、科学装置、装飾品、複写機ドラム、配管そのほか一般に用いられます。

A6061

JIS規格

H4000、A6061P

特徴

61SとはA6061の旧呼称です。6000系のAl-Mg-Si合金で、熱処理型の耐食性合金です。強度と耐食性が高レベルでバランスのとれている素材です。

使用される主な製品

主にリベット用材、自動車用部品、半導体製造装置などに用いられます。

A7075

JIS規格

H4000、A7075P

特徴

75SとはA7075の旧呼称です。7000系のAl-Zn-Mg合金でアルミニウム合金中、最高の強度をもつ合金のひとつです。

使用される主な製品

主に航空機部品や各種金型などに用いられます。